Nel panorama produttivo moderno, precisione e durata sono i due pilastri del successo. Che tu ope...

Menù Web

Ricerca prodotto

Lingua

Esci dal menu

Categorie di notizie

PRODOTTO

POST RECENTI

-

Tutto quello che devi sapere sull'imbutitura profonda ad alta precisione: la tua guida definitiva

Jan 08,2026 -

I lavelli per camper in acciaio inossidabile sono facili da pulire?

Jan 01,2026 -

Perché le ciotole per animali in metallo sono la scelta migliore per avere acqua potabile sicura per gli animali domestici?

Dec 23,2025 -

Cosa fare se appaiono delle bave sulle parti metalliche stampate? Come evitarli?

Dec 09,2025 -

Cosa sono le parti di piegatura e imbutitura dei metalli?

Dec 02,2025

Come evitare grinze e fessurazioni nella produzione di pezzi per imbutitura profonda in acciaio inossidabile?

Comprendere le cause profonde di increspature e screpolature nell'imbutitura profonda

Imbutitura profonda dell'acciaio inossidabile è un processo di formatura dei metalli di precisione che modella le lamiere piatte di acciaio inossidabile in parti cave complesse, utilizzate nei settori automobilistico e dei dispositivi medici. Tuttavia, due difetti comuni spesso interrompono la produzione: pieghe e screpolature. Le grinze si verificano in genere quando i bordi esterni della lamiera (noti come "area del premilamiera") subiscono una tensione insufficiente durante l'imbutitura, causando la piegatura o l'accumulo del materiale in eccesso. Le crepe, al contrario, derivano da uno stress eccessivo sul metallo, dovuto a una distribuzione non uniforme della forza, a una selezione impropria del materiale o a una lubrificazione inadeguata, che supera la resistenza alla trazione dell'acciaio inossidabile, portando a fratture, soprattutto nelle aree a raggio stretto. Entrambi i difetti non solo rovinano le parti, ma comportano anche uno spreco di materiali, tempo e manodopera. Affrontarli richiede soluzioni mirate che siano in linea con la fisica del processo di imbutitura profonda e le proprietà uniche dell’acciaio inossidabile.

Passaggio 1: selezionare il grado di acciaio inossidabile adatto per l'imbutitura profonda

Non tutti i gradi di acciaio inossidabile sono ugualmente adatti all'imbutitura profonda: la scelta della lega corretta è la prima linea di difesa contro increspature e screpolature. La formabilità dell'acciaio inossidabile è determinata dalla sua duttilità (capacità di allungarsi senza rompersi) e dal tasso di incrudimento (quanto velocemente diventa più duro durante la formatura).

Gli acciai inossidabili austenitici (ad esempio 304, 316) sono i più popolari per l'imbutitura profonda. Offrono un'elevata duttilità e un basso tasso di incrudimento, il che significa che possono allungarsi in modo uniforme senza diventare fragili o sviluppare crepe. Il grado 304, in particolare, è ideale per parti profonde e complesse grazie alla sua resistenza e formabilità bilanciate.

Gli acciai inossidabili ferritici (ad esempio 430) hanno una duttilità inferiore e tassi di incrudimento più elevati, il che li rende più adatti per imbutiture superficiali piuttosto che per processi profondi a più fasi. L'utilizzo di qualità ferritiche per parti profonde aumenta il rischio di cricche, poiché il metallo si indurisce troppo rapidamente sotto stress.

Inoltre, controlla la consistenza dello spessore del materiale. Le lamiere di acciaio inossidabile con spessore non uniforme (variazione superiore a 0,1 mm) possono portare a una distribuzione non uniforme della forza durante l'imbutitura: le aree più sottili potrebbero allungarsi troppo (crepe), mentre le aree più spesse potrebbero causare un accumulo di materiale in eccesso (grinze). Acquistare sempre fogli con tolleranze di spessore ristrette per progetti di imbutitura profonda.

Passaggio 2: ottimizzare la forza del supporto del pezzo grezzo (BHF) per prevenire le pieghe

Blank Holder Force (BHF), la pressione applicata al bordo esterno della lamiera di acciaio inossidabile durante la trafilatura, è fondamentale per controllare il flusso del materiale e prevenire le grinze. Un BHF troppo piccolo consente all'area del premilamiera di muoversi liberamente, causando un eccesso di materiale che si piega in pieghe. Troppo BHF, tuttavia, limita il flusso del materiale, aumentando la tensione sulle pareti della parte e aumentando il rischio di fessurazioni.

Per ottimizzare il BHF:

1. Iniziare con una linea di base: per gli acciai inossidabili austenitici (ad esempio 304), iniziare con un BHF del 10–15% della forza di trafilatura (calcolata in base al carico di snervamento del materiale e all'area superficiale della parte).

2.Regolazione incrementale: testare il BHF iniziale su un piccolo lotto di parti. Se compaiono rughe, aumentare il BHF con incrementi del 5–10% fino alla scomparsa delle rughe. Se si verificano crepe, diminuire leggermente il BHF: questo bilancia la tensione pur continuando a controllare il flusso del materiale.

3.Utilizzare BHF variabile per parti complesse: per parti con profondità irregolari (ad esempio quelle con flange o raggi stretti), utilizzare un premilamiera con zone di pressione regolabili. Ciò garantisce un BHF più elevato nelle aree soggette a rughe (ad esempio, flange larghe) e un BHF inferiore nelle aree a rischio di fessurazione (ad esempio, cavità profonde).

Le moderne presse per imbutitura profonda spesso includono controlli BHF digitali, che consentono regolazioni in tempo reale per mantenere la coerenza tra i cicli di produzione.

Passaggio 3: perfezionare la progettazione dello stampo per ridurre lo stress e gli sprechi di materiale

La progettazione delle matrici influisce direttamente sul modo in cui l'acciaio inossidabile scorre e resiste alle sollecitazioni durante la trafilatura: le matrici mal progettate sono una delle principali cause di increspature e fessurazioni. Le principali modifiche progettuali per ridurre al minimo i difetti includono:

Ottimizza i raggi dello stampo: il “raggio dell'angolo” dello stampo (il punto in cui la lamiera piana si piega nella cavità dello stampo) è fondamentale. Un raggio troppo piccolo (meno di 2-3 volte lo spessore del materiale) crea curve strette che concentrano lo stress, portando alla fessurazione. Un raggio troppo ampio può causare l'accumulo di materiale in eccesso, causando grinze. Per la maggior parte dei materiali imbutiti profondi in acciaio inossidabile, un raggio della matrice pari a 3-5 volte lo spessore della lamiera bilancia il flusso del materiale e la distribuzione delle sollecitazioni.

Superfici lisce della matrice: le superfici ruvide o graffiate della matrice aumentano l'attrito tra l'acciaio inossidabile e la matrice, il che può causare un flusso irregolare del materiale (grinze) o raschiare il metallo (indebolindolo e provocandone la rottura). Lucidare le superfici dello stampo fino a ottenere una finitura di Ra 0,4 μm o più liscia e ispezionare regolarmente eventuali segni di usura o danni.

Aggiungere cordoni di disegno (se necessario): per le parti con aree di supporto del pezzo grezzo di grandi dimensioni (ad esempio, flange larghe), aggiungere "cordoni di disegno" piccoli e rialzati al supporto del pezzo grezzo della fustella. Queste perle creano una resistenza controllata, rallentando il flusso del materiale e prevenendo che il materiale in eccesso si accumuli in pieghe, senza aggiungere eccessiva tensione.

La prototipazione degli stampi con queste modifiche prima della produzione completa può aiutare a identificare e correggere tempestivamente i difetti di progettazione, riducendo successivamente i difetti costosi.

Passaggio 4: applicare una lubrificazione di alta qualità per ridurre al minimo l'attrito

L'attrito tra la lamiera di acciaio inossidabile e lo stampo/compressore è un colpevole nascosto dietro sia alle rughe che alle crepe. L'attrito eccessivo limita il flusso del materiale, causando un allungamento non uniforme del metallo: le aree più sottili si rompono, mentre le aree più spesse si raggrinziscono. Una corretta lubrificazione riduce l'attrito, consentendo al metallo di scivolare agevolmente attraverso lo stampo e distribuire uniformemente lo stress.

Quando si seleziona e si applica il lubrificante per l'imbutitura profonda dell'acciaio inossidabile:

Scegli il tipo giusto: utilizza lubrificanti formulati specificatamente per l'acciaio inossidabile: questi spesso contengono additivi EP (estrema pressione) che resistono alle forze elevate dell'imbutitura profonda. Per i gradi austenitici, i lubrificanti a base di olio o sintetici (con una viscosità di 100–200 cSt a 40°C) funzionano meglio; evitare lubrificanti a base d'acqua per imbutiture profonde, poiché possono evaporare o rompersi con il calore.

Applicare uno strato uniforme: utilizzare uno spray o un rullo per applicare uno strato sottile e uniforme di lubrificante su entrambi i lati della lamiera di acciaio inossidabile. Una quantità insufficiente di lubrificante provoca attrito; una quantità eccessiva può portare all'accumulo di lubrificante nello stampo, che interrompe il flusso del materiale e provoca grinze. Obiettivo per uno spessore di 5-10μm.

Riapplicare secondo necessità: per l'imbutitura profonda a più fasi (dove le parti vengono formate in più passaggi), riapplicare il lubrificante tra le fasi. La superficie del metallo può consumare il lubrificante durante ogni estrazione, aumentando l'attrito nelle fasi successive.

Passaggio 5: controllo dei parametri del processo (velocità, temperatura) per una formatura uniforme

Anche con il materiale, il design dello stampo e la lubrificazione giusti, parametri di processo inadeguati possono comunque causare difetti. Due parametri critici da controllare sono la velocità di prelievo e la temperatura:

Velocità di trafilatura: l'acciaio inossidabile si allunga in modo più uniforme a velocità moderate. Una velocità troppo elevata (superiore a 50 mm/s per i gradi austenitici) non dà al metallo abbastanza tempo per fluire in modo uniforme, causando stress localizzati e fessurazioni. Una velocità troppo lenta (meno di 10 mm/s) può causare il raffreddamento del metallo (se il processo genera calore) o l'adesione alla matrice, provocando grinze. Testare le velocità nell'intervallo 20–40 mm/s e regolarle in base alla qualità della parte.

Controllo della temperatura: l'imbutitura profonda genera calore a causa dell'attrito e dell'incrudimento. Per l'acciaio inossidabile, il calore eccessivo (superiore a 150°C) può ridurre la duttilità, rendendo il metallo più soggetto a fessurazioni. Per evitare il surriscaldamento:

Utilizzare stampi raffreddati (tramite camicie ad acqua) per la produzione di volumi elevati.

Interrompere brevemente la produzione ogni 50-100 parti per consentire allo stampo e al metallo di raffreddarsi.

Evitare di impilare le parti appena disegnate: il calore intrappolato tra le parti può indebolire il metallo e causare crepe post-formatura.

Fase 6: implementare le ispezioni post-disegno e i miglioramenti del processo

La prevenzione di grinze e screpolature non si esaurisce con la produzione: ispezioni regolari e miglioramenti continui sono fondamentali per la riduzione dei difetti a lungo termine.

Ispezionare le parti immediatamente dopo il disegno: utilizzare ispezioni visive per verificare la presenza di rughe o crepe sulla superficie e utilizzare calibri per misurare lo spessore della parete (uno spessore irregolare indica punti di sollecitazione che potrebbero portare a crepe). Per le parti critiche, utilizzare metodi di test non distruttivi (NDT) come i test a ultrasuoni per rilevare crepe nascoste.

Tieni traccia dei modelli dei difetti: registra il tipo, la posizione e la frequenza dei difetti (ad esempio, "grinze sui bordi della flangia" o "crepe nel raggio dello stampo"). Questi dati aiutano a identificare le cause principali: ad esempio, se le crepe compaiono costantemente nella stessa area, potrebbe essere necessario regolare il raggio dello stampo.

Operatori formativi: assicurati che il personale di produzione comprenda come regolare il BHF, applicare il lubrificante e monitorare i parametri di processo. Anche piccoli errori dell'operatore (ad esempio, lubrificazione non uniforme o impostazioni BHF errate) possono portare a difetti, quindi è essenziale una formazione regolare sulle migliori pratiche.

Conclusione: un approccio sistematico allo stampaggio profondo senza difetti

Evitare grinze e fessurazioni nell'imbutitura profonda dell'acciaio inossidabile richiede un approccio sistematico, a partire dalla selezione del materiale e proseguendo con la progettazione dello stampo, il controllo del processo e l'ispezione post-produzione. Scegliendo qualità duttili di acciaio inossidabile, ottimizzando la forza del premilamiera, perfezionando la geometria dello stampo, utilizzando una lubrificazione di alta qualità, controllando velocità e temperatura e implementando ispezioni regolari, i produttori possono ridurre significativamente i difetti. L'obiettivo è bilanciare il flusso del materiale (per prevenire increspature) e la distribuzione delle sollecitazioni (per prevenire fessurazioni), un equilibrio che deriva dalla comprensione delle proprietà uniche dell'acciaio inossidabile e della fisica del processo di imbutitura profonda. Con questi passaggi, i team di produzione possono creare in modo coerente parti imbutite in acciaio inossidabile di alta qualità e prive di difetti.

Ciotole per bere in metallo per animali: le ciotole di plastica tendono a rompersi e a nascondere i batteri? Le versioni in metallo possono risolvere i problemi di igiene dell’acqua del bestiame?

Quali materiali migliorano la durata delle parti di stampaggio?

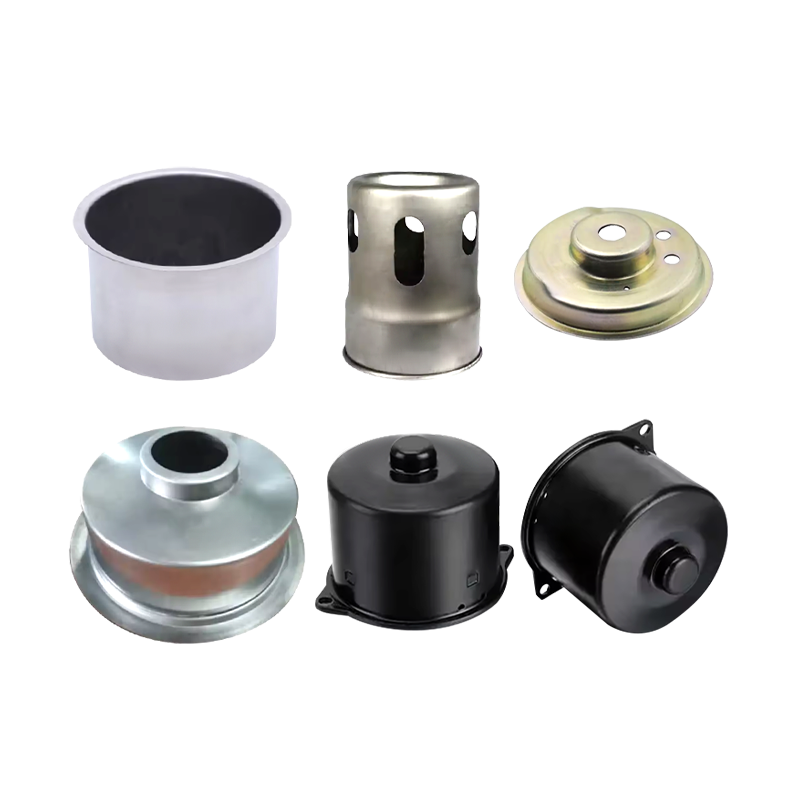

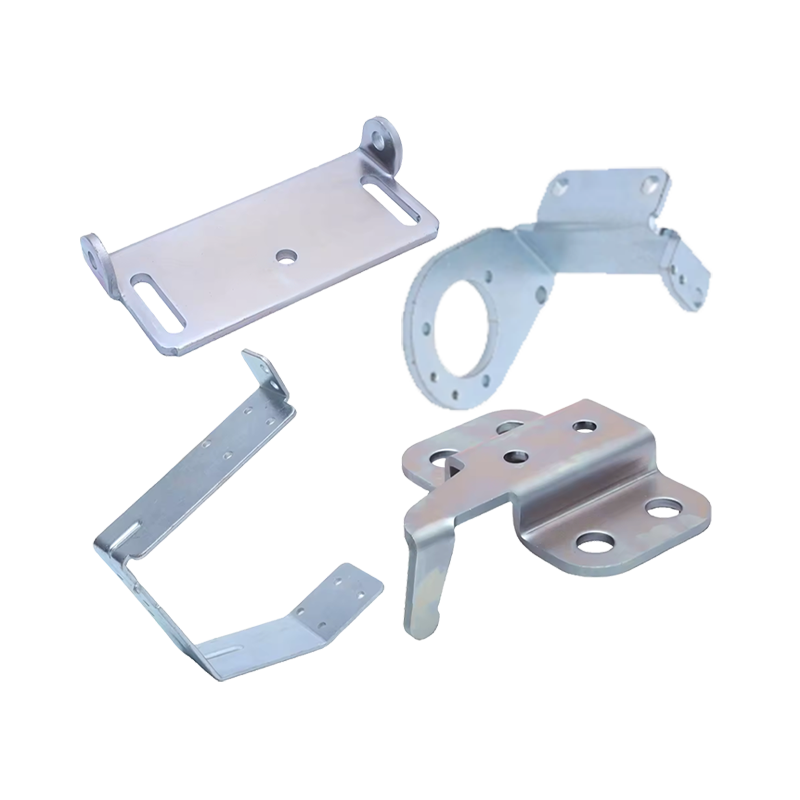

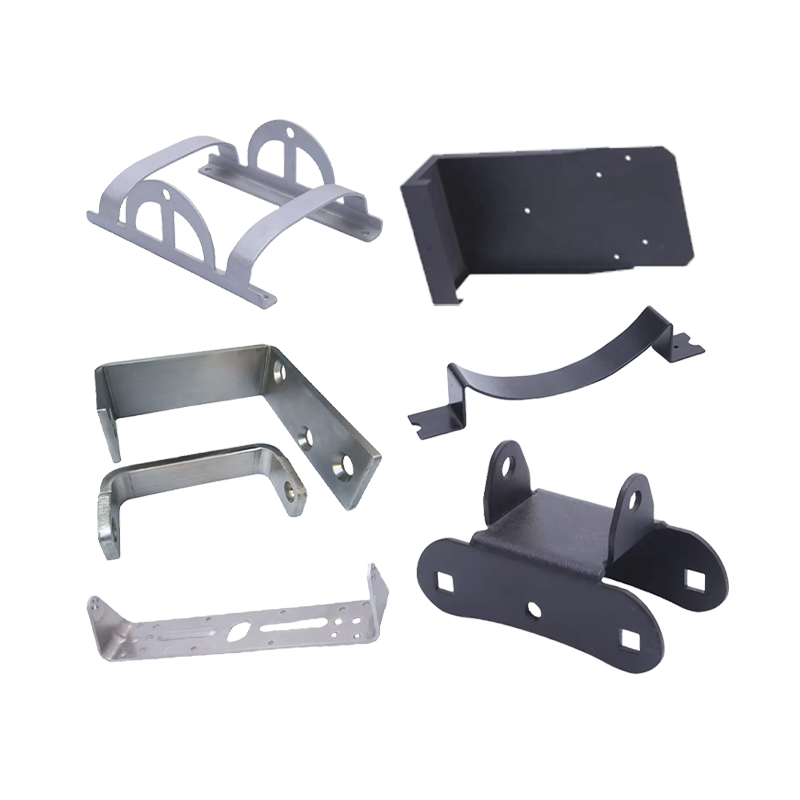

prodotti correlati

Sia che tu voglia diventare nostro partner o che tu abbia bisogno della nostra guida professionale o supporto nella selezione dei prodotti e nelle soluzioni dei problemi, i nostri esperti sono sempre pronti ad aiutarti entro 12 ore a livello globale

contattaciPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Unità 2, Edificio 19, Parco Zhichuangzhizao, Zona industriale di Chengdong, Xiangshan, Ningbo,315705, Zhejiang, Cina

Per gli appassionati di camper, lo spazio in cucina è limitato e il materiale e la facilità di pu...

Con la crescente consapevolezza della cura degli animali domestici, i proprietari di animali pres...