Nel panorama produttivo moderno, precisione e durata sono i due pilastri del successo. Che tu ope...

Menù Web

Ricerca prodotto

Lingua

Esci dal menu

Categorie di notizie

PRODOTTO

POST RECENTI

-

Tutto quello che devi sapere sull'imbutitura profonda ad alta precisione: la tua guida definitiva

Jan 08,2026 -

I lavelli per camper in acciaio inossidabile sono facili da pulire?

Jan 01,2026 -

Perché le ciotole per animali in metallo sono la scelta migliore per avere acqua potabile sicura per gli animali domestici?

Dec 23,2025 -

Cosa fare se appaiono delle bave sulle parti metalliche stampate? Come evitarli?

Dec 09,2025 -

Cosa sono le parti di piegatura e imbutitura dei metalli?

Dec 02,2025

Quali processi di fabbricazione personalizzati di lamiere in acciaio inossidabile garantiscono resistenza e robustezza alla corrosione?

Lamiera su misura in acciaio inox è ampiamente utilizzato in settori come quello dei dispositivi medici, della lavorazione alimentare e dell'ingegneria navale, dove sia la resistenza alla corrosione (per resistere ad ambienti difficili) che la forza (per supportare i carichi strutturali) non sono negoziabili. Tuttavia, non tutti i processi di fabbricazione preservano allo stesso modo queste due proprietà fondamentali; alcuni potrebbero indebolire il metallo o creare vulnerabilità alla ruggine. Per garantire che il prodotto finale soddisfi i requisiti prestazionali, è fondamentale scegliere processi che migliorino, anziché compromettere, la resistenza alla corrosione e la robustezza. Analizziamo le fasi chiave della fabbricazione che consentono di raggiungere questo equilibrio.

Quali processi di pretrattamento dei materiali gettano le basi per la resistenza e la resistenza alla corrosione?

Prima del taglio o della formatura, il pretrattamento delle lamiere in acciaio inossidabile rimuove i contaminanti e stabilizza la superficie del metallo: questa è la prima linea di difesa contro la corrosione e garantisce che il materiale mantenga la sua resistenza intrinseca.

Innanzitutto sono essenziali lo sgrassaggio chimico e il decapaggio. I processi di produzione spesso lasciano oli, lubrificanti o particelle di ferro sulla superficie dell'acciaio inossidabile. Questi contaminanti possono innescare corrosione localizzata (ad esempio vaiolatura) e indebolire lo strato superficiale del metallo. Lo sgrassaggio utilizza soluzioni alcaline o a base di solventi per sciogliere gli oli, mentre il decapaggio (tipicamente con acido nitrico o una miscela di acido nitrico-fluoridrico) rimuove ruggine, incrostazioni o depositi di ferro. Per le applicazioni sensibili alla corrosione (come le apparecchiature per la lavorazione degli alimenti), il decapaggio è seguito dalla passivazione, un processo che crea uno strato sottile e uniforme di ossido di cromo sulla superficie. Questo strato agisce come una barriera contro l'umidità e gli agenti chimici, aumentando la resistenza alla corrosione senza ridurre la resistenza alla trazione del metallo (l'acciaio inossidabile conserva il 95% della sua resistenza originale dopo un'adeguata passivazione).

In secondo luogo, la ricottura di distensione previene la perdita di resistenza nelle lamiere spesse. Le lamiere di acciaio inossidabile di spessore superiore a 3 mm possono sviluppare tensioni interne durante la laminazione o lo stoccaggio, che possono portare a fessurazioni durante la formatura o alla corrosione in ambienti ad elevata umidità. La ricottura di distensione riscalda la lamiera a 800–900°C (a seconda della lega) e la mantiene per 1–2 ore prima di raffreddarla lentamente. Questo processo rilassa le tensioni interne, mantenendo la resistenza allo snervamento del metallo (fondamentale per i componenti portanti) garantendo al tempo stesso che la superficie rimanga uniforme per i processi successivi (ad esempio, saldatura o lucidatura).

In terzo luogo, la verifica della pulizia della superficie garantisce l’efficacia del pretrattamento. Dopo il pretrattamento, le lastre devono essere sottoposte a ispezioni visive (per la ricerca di residui) e test chimici (ad esempio, test del ferroxil per rilevare il ferro libero). Anche piccole tracce di ferro possono successivamente causare “macchie di ruggine”, quindi una pulizia accurata non è negoziabile per una resistenza alla corrosione a lungo termine.

Quali processi di taglio mantengono la resistenza alla corrosione e l’integrità strutturale dell’acciaio inossidabile?

Il taglio su misura dell’acciaio inossidabile deve evitare la creazione di zone alterate dal calore (HAZ) o bave superficiali, che possono indebolire il metallo e aumentare il rischio di corrosione.

Innanzitutto, il taglio laser è ideale per la precisione e la conservazione della proprietà. I laser a fibra utilizzano raggi ad alta energia per fondere l'acciaio inossidabile, con un trasferimento di calore minimo al materiale circostante. Ciò si traduce in ZTA strette (solitamente ≤ 0,1 mm per fogli sottili) che non alterano la composizione chimica del metallo o la resistenza alla trazione. A differenza del taglio al plasma (che può lasciare un bordo ruvido e ricco di ossidi), il taglio laser produce un bordo liscio e privo di bave che richiede poca post-elaborazione, riducendo la possibilità che si formino fessure che causano corrosione. Per lamiere spesse (3–10 mm), il taglio laser con gas ausiliario azoto migliora ulteriormente la resistenza alla corrosione: l'azoto previene l'ossidazione durante il taglio, lasciando una superficie pulita e priva di ossidi pronta per la saldatura o la piegatura.

In secondo luogo, il taglio a getto d’acqua è adatto per leghe sensibili alla corrosione (come 316L). Il taglio a getto d'acqua utilizza un flusso di acqua ad alta pressione mescolato con particelle abrasive (ad esempio, granato) per tagliare l'acciaio inossidabile: non è coinvolto calore, quindi non c'è ZTA o ossidazione superficiale. Questo processo preserva la piena resistenza del metallo (nessun indebolimento indotto dal calore) e lascia un bordo liscio che resiste alla vaiolatura. È particolarmente utile per componenti di dispositivi medici o apparecchiature per uso alimentare, dove anche piccoli difetti superficiali possono ospitare batteri o sostanze chimiche.

In terzo luogo, la cesoiatura (per lamiere sottili) richiede un'adeguata manutenzione dell'utensile. Per fogli più sottili di 2 mm, la cesoiatura meccanica è economicamente vantaggiosa, ma le lame smussate possono creare bave o deformare il bordo. Le bave intrappolano umidità e contaminanti, provocando corrosione, mentre la deformazione indebolisce la resistenza dei bordi della lamiera. Per evitare ciò, gli strumenti di cesoia dovrebbero essere affilati ogni 500-1000 tagli e lo spazio di taglio (distanza tra le lame superiore e inferiore) dovrebbe essere impostato sul 5-10% dello spessore della lamiera. Ciò garantisce tagli puliti e diritti che mantengono la robustezza del bordo del metallo e la resistenza alla corrosione.

Quali processi di formatura e piegatura prevengono la perdita di resistenza e la vulnerabilità alla corrosione?

Formare forme (ad esempio piegatura, imbutitura profonda). acciaio inossidabile in componenti funzionali, ma tecniche improprie possono creare crepe, assottigliare il metallo o danneggiare lo strato superficiale resistente alla corrosione.

Innanzitutto, la pressa piegatrice di precisione con pressione controllata mantiene spessore e resistenza. Quando si piega l'acciaio inossidabile, una pressione eccessiva può assottigliare il bordo esterno della piega (riducendo la resistenza) o incrinare la superficie (creando punti di ingresso della corrosione). Le moderne presse piegatrici utilizzano controlli CNC per applicare una pressione costante (regolata per lo spessore della lamiera e la lega) e sono dotate di utensili con bordi arrotondati (per evitare piegature brusche che causano crepe). Ad esempio, piegare una lamiera di acciaio inossidabile 304 spessa 1 mm richiede una forza di pressione di 5-8 tonnellate (a seconda dell'angolo di piega) e un raggio dell'utensile di ≥ 1 mm: ciò garantisce che la piega mantenga il 90% dello spessore della lamiera originale e lo strato di ossido superficiale rimanga intatto.

In secondo luogo, l'imbutitura profonda con selezione del lubrificante protegge la resistenza alla corrosione. L'imbutitura profonda (utilizzata per realizzare componenti come serbatoi o ciotole) allunga l'acciaio inossidabile in forme 3D. Senza un'adeguata lubrificazione, il metallo può graffiarsi contro lo stampo, danneggiando lo strato di ossido di cromo ed esponendo il metallo base alla corrosione. I lubrificanti per uso alimentare o medico (ad esempio lubrificanti sintetici o a base di olio minerale) creano una barriera tra il foglio e la matrice, prevenendo graffi e consentendo una formatura uniforme. Dopo la trafilatura, i lubrificanti vengono completamente rimossi tramite sgrassaggio (per evitare contaminazioni), garantendo che la superficie finale rimanga resistente alla corrosione.

In terzo luogo, l'ispezione post-formatura per rilevare eventuali difetti rileva tempestivamente i problemi. Dopo la formatura, i componenti devono essere controllati per eventuali crepe (tramite test con liquidi penetranti) e variazioni di spessore (tramite misuratori a ultrasuoni). Crepe piccole fino a 0,01 mm possono portare a una rapida corrosione, mentre riduzioni di spessore superiori al 10% (ad esempio, una lamiera da 2 mm assottigliata a 1,7 mm) riducono la capacità di carico. Individuare tempestivamente questi difetti consente di effettuare riparazioni (ad esempio, eliminare piccole crepe) prima che il componente passi all'assemblaggio finale.

Quali processi di saldatura garantiscono giunti forti e resistenti alla corrosione?

La saldatura è fondamentale per l'assemblaggio di componenti in lamiera, ma è anche un passaggio ad alto rischio: saldature scadenti possono creare punti deboli (cedimento sotto carico) o fessure (intrappolando umidità e provocando corrosione).

Innanzitutto, la saldatura ad arco di tungsteno a gas (saldatura GTAW o TIG) è preferita per le applicazioni sensibili alla corrosione. GTAW utilizza un elettrodo di tungsteno non consumabile e un gas inerte (argon o miscela argon-elio) per proteggere il bagno di saldatura dall'ossigeno e dall'azoto. Ciò produce saldature pulite e precise con una HAZ minima, fondamentale per mantenere la resistenza alla corrosione (nessuna formazione di ossido nella saldatura) e la forza (la resistenza alla trazione della saldatura corrisponde all'80-90% del metallo di base). Per le apparecchiature mediche o alimentari, il GTAW viene spesso utilizzato con il "back purging" (gas argon sul retro della saldatura) per prevenire l'ossidazione sulla superficie interna di tubi o serbatoi, eliminando i punti di corrosione nascosti.

In secondo luogo, la saldatura laser a impulsi garantisce la resistenza delle lamiere sottili. Per lamiere più sottili di 1 mm (ad esempio, involucri di dispositivi medici), la saldatura laser a impulsi fornisce impulsi brevi e ad alta energia che fondono il metallo senza creare grandi ZTA. Il cordone di saldatura è stretto (≤0,5 mm) e uniforme, senza spazi vuoti o porosità: ciò previene la corrosione e garantisce che la saldatura possa resistere a stress ripetuti (ad esempio, vibrazioni nelle apparecchiature diagnostiche). A differenza della saldatura ad arco tradizionale, la saldatura laser a impulsi non richiede metallo d’apporto (che può introdurre impurità), quindi la saldatura mantiene la stessa resistenza alla corrosione del metallo base.

In terzo luogo, la pulizia e la passivazione post-saldatura riparano lo strato di corrosione. La saldatura può danneggiare lo strato di ossido di cromo vicino alla saldatura, creando una zona “sensibilizzata” dove è probabile la corrosione. La pulizia post-saldatura utilizza spazzole metalliche (non metalliche, per evitare la contaminazione da ferro) per rimuovere gli schizzi di saldatura, seguite da decapaggio e passivazione (come nel pretrattamento). Ciò ripristina lo strato di ossido di cromo, garantendo che l'area di saldatura sia resistente alla corrosione come il resto del componente. Per i componenti strutturali (ad esempio, staffe marine), la distensione post-saldatura (riscaldamento a 600–700°C) rafforza ulteriormente la saldatura riducendo le tensioni residue.

Quali processi di finitura superficiale migliorano sia la resistenza alla corrosione che la robustezza?

Le finiture superficiali non migliorano solo l'estetica, ma aggiungono uno strato protettivo che aumenta la resistenza alla corrosione e può anche migliorare la resistenza della superficie (ad esempio, la resistenza ai graffi).

Innanzitutto, l’elettrolucidatura è la scelta migliore per gli ambienti soggetti a corrosione. L'elettrolucidatura utilizza una corrente elettrica per dissolvere un sottile strato (5–10μm) di acciaio inossidabile dalla superficie, creando una finitura liscia a specchio. Questo processo riduce la rugosità superficiale (il valore Ra scende a ≤0,2μm) e rimuove le microfessure o fessure che intrappolano i contaminanti. Ad esempio, l’acciaio inossidabile elettrolucidato nelle apparecchiature farmaceutiche resiste alla crescita batterica e alla corrosione chimica, mentre la superficie liscia aumenta anche la resistenza all’usura (prolungando la durata del componente). A differenza della lucidatura meccanica (che può lasciare micrograffi), l’elettrolucidatura non indebolisce il metallo: la resistenza alla trazione rimane invariata.

In secondo luogo, il rivestimento in polvere (per applicazioni non alimentari/mediche) aggiunge una barriera durevole. La verniciatura a polvere applica una polvere polimerica secca sulla superficie dell'acciaio inossidabile, che viene poi polimerizzata a 180–200°C per formare uno strato duro e uniforme. Questo strato (spessore 50–100μm) protegge dai raggi UV, dall'acqua salata e dai prodotti chimici industriali, ideale per componenti esterni o marini. Se applicata correttamente, la verniciatura a polvere non riduce la resistenza del metallo (l'acciaio inossidabile di base supporta ancora i carichi strutturali) e può essere personalizzata per la resistenza agli urti (ad esempio, polveri ad alta tenacità per macchinari pesanti).

In terzo luogo, la spazzolatura (per esigenze decorative e funzionali) bilancia la resistenza alla corrosione e la presa. La spazzolatura utilizza nastri abrasivi per creare una finitura lineare e opaca. Anche se non leviga la superficie tanto quanto l'elettrolucidatura (valore Ra ≈0,8–1,6μm), rimuove i contaminanti superficiali e crea una struttura uniforme che resiste alle impronte digitali (utile per gli elettrodomestici di consumo). La spazzolatura inoltre rinforza leggermente la superficie incrudendo lo strato superiore: ciò aumenta la resistenza ai graffi senza compromettere la flessibilità del metallo (importante per i componenti che devono piegarsi leggermente sotto carico).

Per la fabbricazione di lamiere personalizzate in acciaio inossidabile, garantire la resistenza alla corrosione e la robustezza non significa solo scegliere la lega giusta, ma anche selezionare processi che proteggano le proprietà intrinseche del metallo in ogni fase. Dal pretrattamento alla finitura superficiale, ogni processo deve essere adattato all'applicazione: i dispositivi medici possono richiedere saldatura TIG ed elettrolucidatura, mentre i componenti marini necessitano di verniciatura a polvere e ricottura di distensione. Dando priorità a questi processi, i produttori possono creare prodotti che resistono ad ambienti difficili, supportano carichi strutturali e hanno una lunga durata. Nei settori in cui il fallimento è costoso (ad esempio, medico o aerospaziale), questi processi non sono solo best practice, ma sono essenziali per la sicurezza e l'affidabilità.

Quando si selezionano le parti in metallo, come abbinare rapidamente le proprietà meccaniche agli scenari applicativi reali?

Piedini per pallet: plastica o metallo? Come abbinare la capacità di carico del pallet per evitare danni?

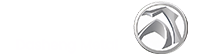

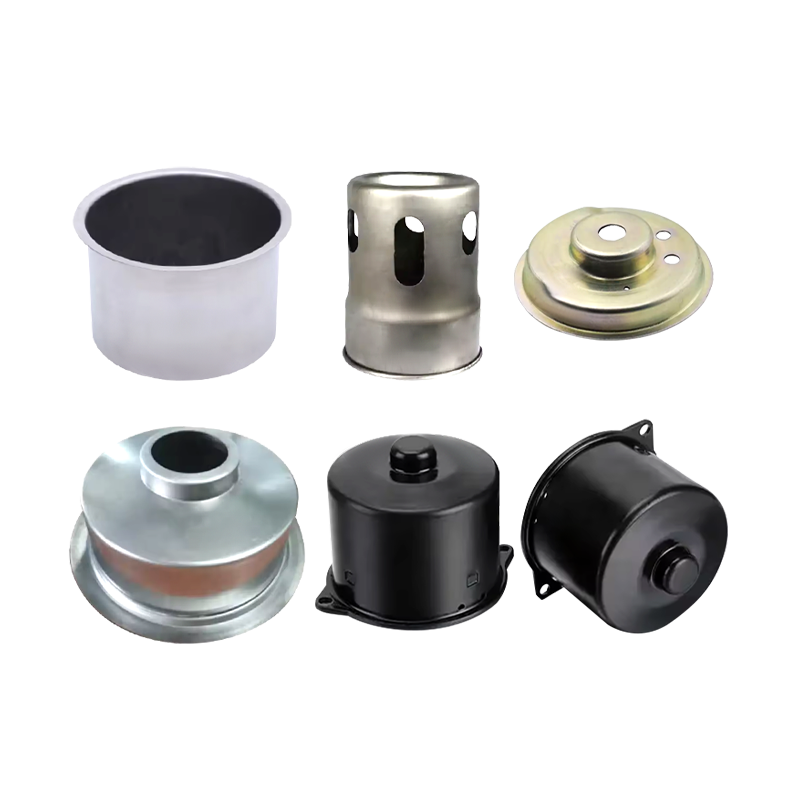

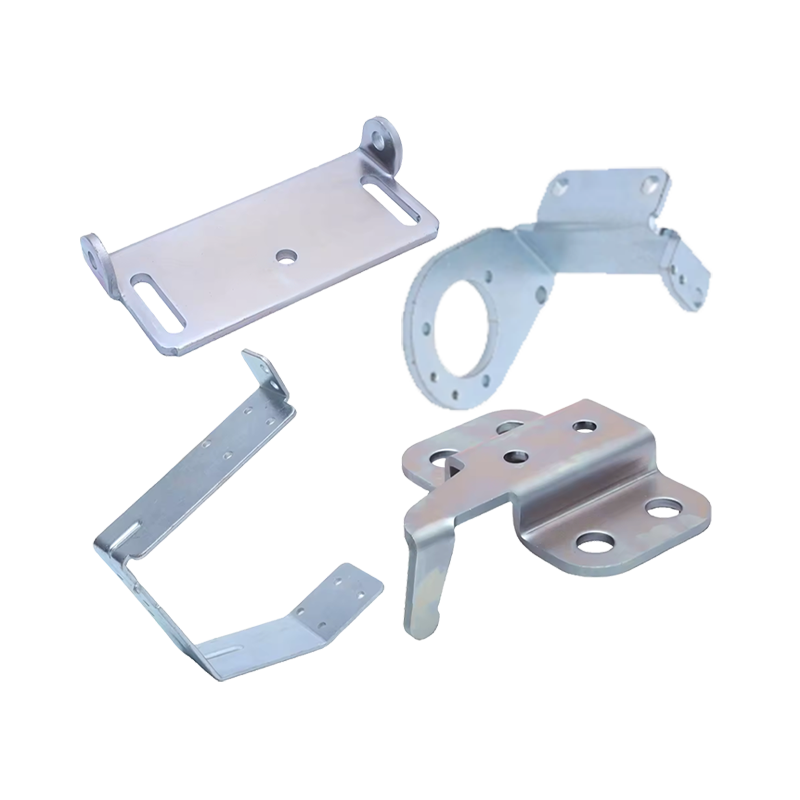

prodotti correlati

Sia che tu voglia diventare nostro partner o che tu abbia bisogno della nostra guida professionale o supporto nella selezione dei prodotti e nelle soluzioni dei problemi, i nostri esperti sono sempre pronti ad aiutarti entro 12 ore a livello globale

contattaciPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Unità 2, Edificio 19, Parco Zhichuangzhizao, Zona industriale di Chengdong, Xiangshan, Ningbo,315705, Zhejiang, Cina

Per gli appassionati di camper, lo spazio in cucina è limitato e il materiale e la facilità di pu...

Con la crescente consapevolezza della cura degli animali domestici, i proprietari di animali pres...